问:你们的传感器已经准备好了,那么和模组厂的合作定下来了吗?如果模组厂商拿到你们的传感器,需要多久可以做成模组?

答:我们已经有了非常多的合作伙伴,今天来的嘉宾中有一个是模组厂,正是我们重要的合作伙伴,而且跟大陆的很多模组厂我们也有很亲密的合作关系。至于周期时长,我们在研发这个技术的时候,就已经考虑了这个问题,在模组厂拿到我们的传感器后,两周时间就可以做成模组,这和其他的传感器是一样的。

根据专访和Invisage公司现场的宣传视频,我们总结出量子膜拥有以下三大技术优势,这些新技术将会极大改善目前摄像头所遇到的亟待解决的问题。

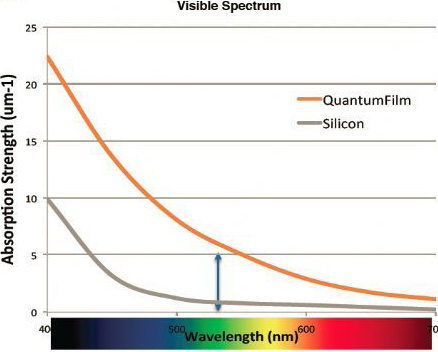

一、吸光能力是硅的8倍,吸光材料更薄,减少串扰

现有主流CMOS传感器的感光器件是Photo Diode(感光二极管),感光二极管的工作原理是利用特殊掺杂的硅,让照射进来的光子激发出电子空穴对,然后利用传输门TX读出,工作原理是很简单的,而硅材料的感光能力却非常弱。量子膜最大的革新就是解决了CMOS传感器感光度低这个痛点。

如上图所示,橙色代表量子膜的吸光能力,灰色是硅的吸光能力,可以看到两者的差距极大。吸光能力提升的最大好处就是可以提高摄像头的动态范围,动态范围代表了手机究竟可以拍出多亮的白色和多暗的黑色,最好的体现就是夜间和强光下拍摄的质量。而低照度性能一直是CMOS传感器的最大弱点,也是手机无法在夜景出片的一个主要原因。

另外量子膜在非可见光的光谱范围内的光灵敏度也非常高,如果有红外线补光,可以利用这个特性来用量子膜传感器开发手势识别等应用。

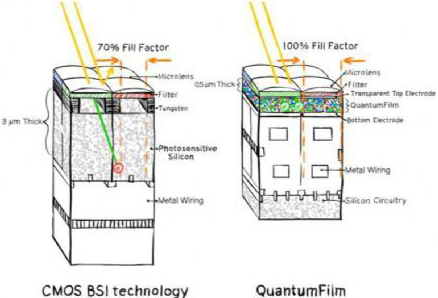

二、量子薄膜传感器模组比CMOS传感器模组尺寸更小

可以说目前手机等移动设备为了追求美感,都会把机器设计的越来越薄,而影响厚度最大的瓶颈就是摄像头模组的高度。即使是极度追求外观极致的苹果公司,在iPhone 6上也不得不将摄像头突出。摄像头模组主要受传感器尺寸、镜片TTL值,马达高度这三个因素影像,目前来看如果镜片TTL值太低,也会产生畸变,中心和四周解像力达不到要求等。同样,马达也同样重要,目前VCM马达的厚度已经基本做到了极限,如果再往下走,就会很大的影响成像质量。

量子膜的生产工艺可以轻易地实现5nm,也就是说结合自身的高吸光特性,量子膜的像素尺寸可以做到更小,也就是说相同性能下量子薄膜传感器相比CMOS图像传感器拥有尺寸和高度双重优势,这样对于很多体积有限的IOT设备,都有了集成摄像头的可能性,这也是InVisage公司认为量子薄膜图像传感器未来的市场容量是现有CMOS图像传感器的十倍的原因。

量子膜的吸收层比传统BSI的CMOS传感器的硅厚度低0.8mm。手机机摄像头模组现在每降低0.1mm都要面临惊人的难度,而采用量子膜却可以使模组厚度降低0.8mm,这是多么大的一个进步!

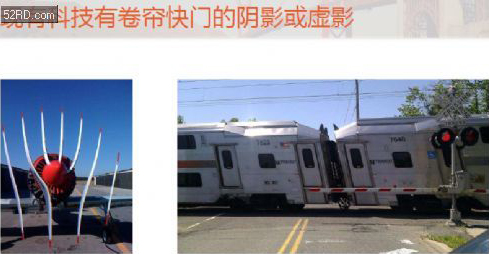

三、全局快门

目前的CMOS传感器技术都是采用Rolling shutter(卷帘快门)方式,通过传感器逐行曝光的方式实现的,在曝光开始的时候,传感器逐行扫描逐行进行曝光,直至所有像素点都被曝光。每列像素曝光有先后顺序,不可能在同一时间点完成所有像素曝光。对于CMOS传感器,Rolling shutter可以达到更高的帧速,但当曝光不当或物体移动较快时,会出现部分曝光(partial exposure)、斜坡图形(skew)、晃动(wobble) 等现象。

而量子膜可以整体断电,所以可以轻易的实现global shutter(全局快门),全局快门可以更容易的拍摄动态目标,使画面保持稳定,而且也会很好的处理闪光灯和曝光匹配的问题。

量子膜这三大技术优势可以说都是目前CMOS图像传感器的痛点,我们将持续关注量子膜图像传感器量产后的表现,如真能顺利量产并实现这些技术优势,那会为消费电子行业带来一场新的技术革命。

最后附上传统技术(硅)与量子膜的技术对比图: